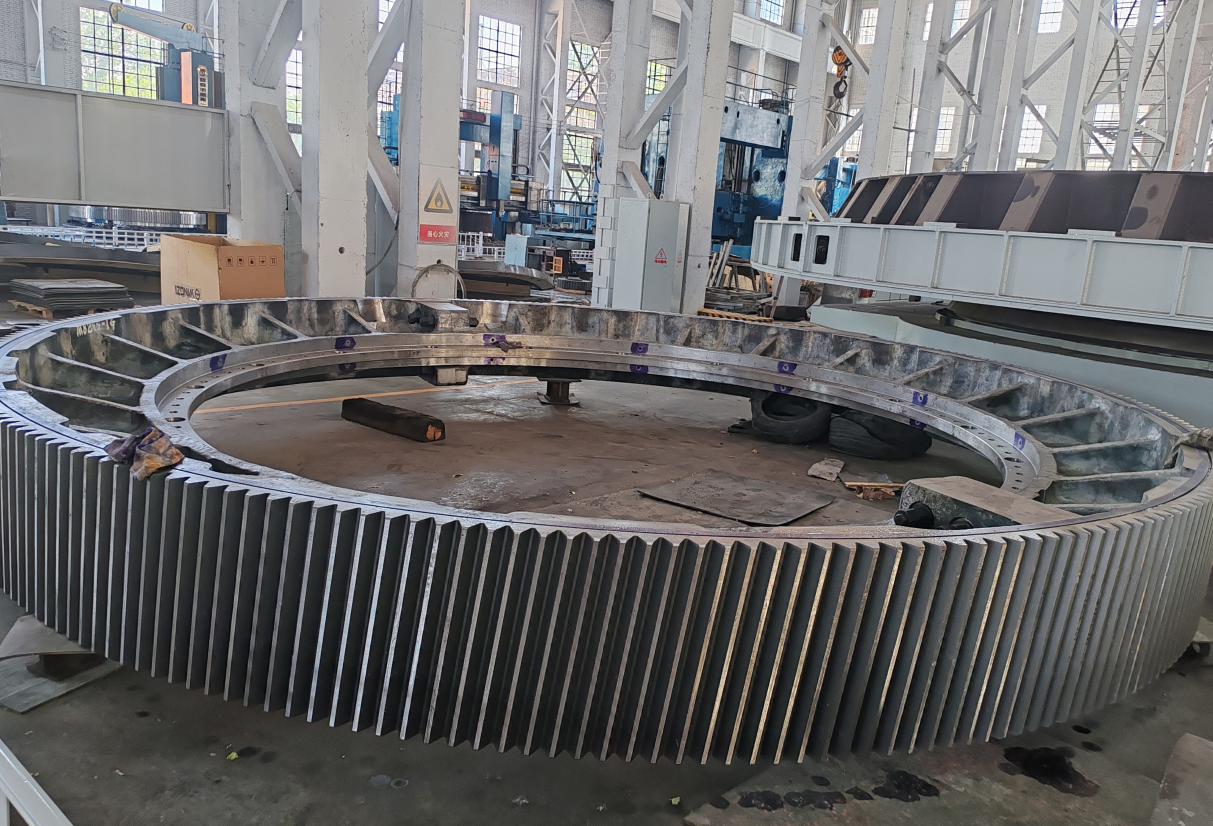

齿圈加工技巧

在现代工业制造中,齿圈作为传动系统的关键部件,广泛应用于矿山、工程、环保等领域的机械设备中。

其加工质量直接影响设备的运行效率、稳定性和使用寿命。

因此,掌握齿圈加工的核心技巧,不仅关乎生产精度,更是提升整体机械性能的重要**。

本文将围绕齿圈加工的关键环节,分享一些实用的技巧与经验,帮助读者更好地理解这一工艺的精髓。

一、材料选择与预处理

齿圈加工的第一步是材料的选择与预处理。

优质的材料是确保齿圈耐用性和强度的基础。

通常,齿圈材料需具备高硬度、耐磨性和抗疲劳特性,常见的包括合金钢、碳钢等。

在选择材料时,需根据具体应用场景,如负载大小、工作环境(如高温、高湿或腐蚀性条件)来定制合适的材质。

预处理环节包括材料的切割、锻造和初步热处理,以消除内部应力,提高材料的可加工性。

通过精确的预处理,可以为后续的齿形加工奠定坚实基础,避免因材料缺陷导致的精度偏差或早期失效。

二、精密加工设备与工艺

齿圈加工离不开先进的机械设备和精细的工艺控制。

大型磨齿机、滚齿机和铣齿机是齿圈加工的核心设备,它们能够实现高精度的齿形切削和磨削。

在加工过程中,首先需通过数控编程设定齿圈的模数、齿数和压力角等参数,确保齿形符合设计要求。

滚齿工艺常用于初步成形,而磨齿则用于精加工,以消除毛刺、提高表面光洁度。

技巧在于控制切削速度和进给量:过快的速度可能导致齿面烧伤,而过慢则影响效率。

同时,使用冷却液可以有效降低加工温度,减少工具磨损,延长设备寿命。

对于大型齿圈,如高精度齿圈,还需采用分度加工法,逐步调整刀具路径,确保齿距均匀、啮合顺畅。

三、精度检测与质量控制

加工后的齿圈必须经过严格的精度检测,以确保其符合行业标准。

常用的检测工具包括齿轮测量仪、三坐标测量机等,用于检查齿形误差、齿距偏差和表面粗糙度。

技巧在于采用多点采样法,对齿圈的多个部位进行测量,避免局部误差影响整体性能。

质量控制不**于加工后,还需在过程中实时监控,例如通过传感器监测加工温度与振动,及时调整参数。

此外,齿圈的硬度测试和耐久性试验也至关重要,可通过模拟实际工作条件,验证其抗磨损和抗疲劳能力。

只有通过全面的质量控制,才能保证齿圈在高速、高负载环境下稳定运行。

四、定制化加工与创新应用

随着工业需求的多样化,齿圈加工正朝着定制化方向发展。

客户可根据自身设备要求,提供设计图纸或具体参数,实现量身定做。

例如,在矿山机械中,齿圈需承受高强度冲击,因此加工时需强化齿根部位,采用渗碳或氮化处理提高表面硬度。

而在环保设备中,齿圈可能需适应腐蚀性环境,此时可选择特殊涂层工艺。

创新技巧包括结合数字化模拟技术,预先分析齿圈在实际工况下的应力分布,优化结构设计。

同时,支持来图加工的模式,让客户参与设计过程,确保较终产品与设备**匹配,提升整体效率。

五、维护与优化建议

齿圈的加工不**于生产阶段,日常维护同样重要。

定期检查齿圈的磨损情况,及时清理杂质,可延长其使用寿命。

在安装时,注意对齐和润滑,避免因不当操作导致早期损坏。

从加工角度,优化技巧还包括采用模块化设计,便于更换和维修,减少停机时间。

此外,结合行业发展趋势,如智能化制造,引入自动化加工线,可进一步提高齿圈加工的精度和一致性。

总之,齿圈加工是一门融合材料科学、机械工程和质量管理的综合艺术。

通过精细的工艺控制、严格的检测和个性化定制,我们能够为客户提供高性能、高可靠性的齿圈产品。

未来,随着技术的不断进步,齿圈加工将继续向高效、精准方向发展,为各类机械设备注入更强动力。

如果您有相关需求,欢迎与我们交流,共同探索更多工业制造的奥秘。

hnskjx.b2b168.com/m/