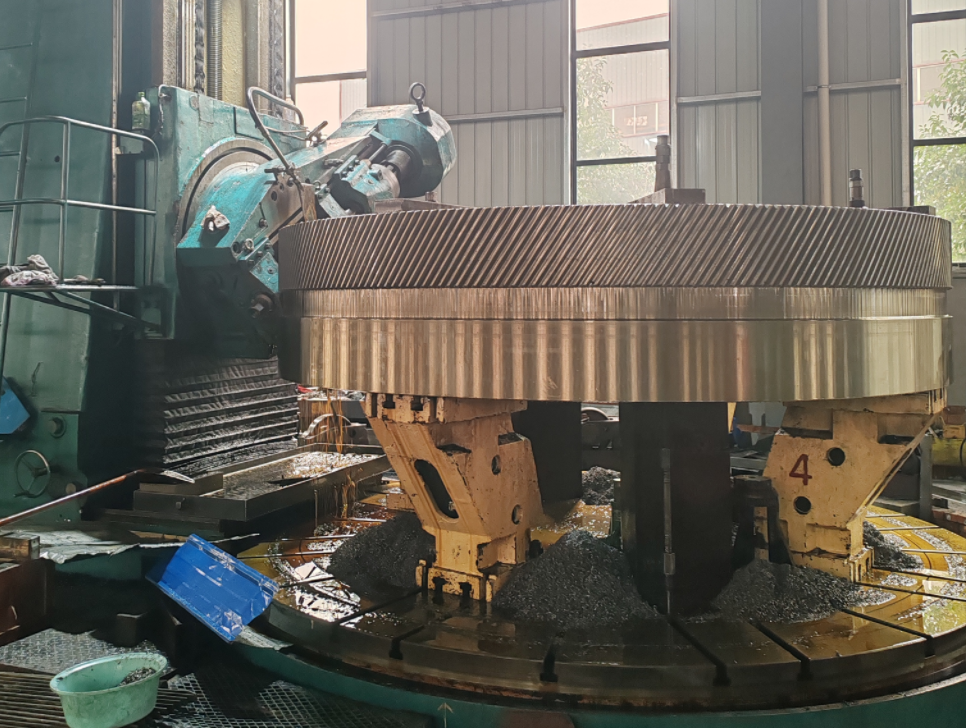

斜齿圈加工技巧

在现代工业制造领域,斜齿圈作为关键传动部件,广泛应用于矿山、工程、环保等机械设备中。

其加工质量直接影响设备的运行效率、稳定性和使用寿命。

因此,掌握先进的斜齿圈加工技巧,不仅是提升产品性能的核心,也是企业技术实力的体现。

本文将围绕斜齿圈的材料选择、设计优化、加工工艺及质量控制等方面,分享一些实用的加工技巧,帮助读者更好地理解这一精密制造过程。

一、材料选择与预处理

斜齿圈的加工始于材料的选择。

优质的材料是确保齿圈耐用性和可靠性的基础。

通常,斜齿圈需选用高强度合金钢或特种钢材,这些材料具有良好的耐磨性、抗疲劳性和韧性。

在加工前,材料需经过严格的预处理,包括退火、正火或调质处理,以消除内部应力、改善组织结构,从而提升后续加工的精度和成品率。

预处理过程中,控制加热温度和时间是关键,避免材料过硬或过软影响齿形精度。

二、设计优化与参数计算

斜齿圈的设计需综合考虑载荷分布、传动效率和噪音控制。

斜齿圈与直齿圈相比,其齿形呈螺旋状,能实现更平稳的传动和更高的承载能力。

在设计阶段,需精确计算齿形参数,如螺旋角、模数、齿宽和压力角。

螺旋角的选择尤为重要:角度过小可能影响传动平稳性,角度过大则增加加工难度。

通过计算机辅助设计(CAD)软件进行模拟分析,可优化齿形曲线,确保载荷均匀分布,减少局部磨损。

此外,设计时还需预留适当的公差,以适应不同工况下的热膨胀和装配需求。

三、加工工艺与设备应用

斜齿圈的加工工艺涉及多道工序,包括粗加工、精加工和热处理。

首先,使用大型镗床或龙门铣进行毛坯的初步成形,确保基准面的平整度。

粗加工阶段需控制切削参数,如进给速度和切削深度,避免材料过度变形。

随后,精加工环节采用高精度磨齿机或滚齿机,对齿形进行精细修整。

斜齿圈的螺旋齿形加工需**设备,通过数控系统调整刀具路径,确保齿面光洁度和齿距一致性。

加工过程中,冷却液的使用至关重要,它能有效降低刀具和工件温度,延长工具寿命并防止材料热变形。

热处理是提升斜齿圈性能的关键步骤。

通常采用渗碳或氮化处理,增强齿面硬度和耐磨性。

热处理后,需进行精磨或抛光,以消除变形并提升表面质量。

此外,对于大型斜齿圈,加工时需注意工装夹具的稳定性,避免振动导致的精度偏差。

企业可根据客户需求,支持来图加工,通过定制化工艺满足多样化应用场景。

四、质量控制与检测方法

高质量斜齿圈的加工离不开严格的质量控制。

从原材料入库到成品出厂,每个环节都需进行多维度检测。

首先,使用三坐标测量机或光学投影仪对齿形参数进行精确测量,包括齿距误差、齿向偏差和螺旋角精度。

表面粗糙度检测可通过轮廓仪完成,确保齿面光洁度符合标准。

在动态测试中,模拟实际运行条件,检查齿圈的啮合平稳性和噪音水平。

质量控制不仅依赖于先进设备,还需建立完善的记录体系,跟踪每道工序的数据,便于问题追溯和工艺优化。

五、应用场景与维护建议

斜齿圈广泛应用于矿山机械、工程设备和环保系统中,例如提升机、破碎机和筛分机的传动部件。

在实际应用中,正确的安装与维护能显著延长其寿命。

安装时需确保对中精度,避免偏载导致早期磨损。

定期润滑是维护的核心,选择适宜的润滑剂并控制油膜厚度,可减少摩擦和热量积累。

此外,运行中需监控振动和温度变化,及时调整或更换磨损部件。

通过预防性维护,斜齿圈能在苛刻工况下保持高效运行。

结语

斜齿圈加工是一项集材料科学、机械工程和精密制造于一体的综合性技术。

从材料预处理到精加工,再到质量检测,每个环节都需精益求精。

作为一家专注于机械加工的企业,我们致力于通过先进设备和定制化服务,为客户提供高精度、高可靠性的斜齿圈产品。

未来,我们将持续优化加工工艺,推动技术创新,助力工业设备性能提升。

如果您有相关需求,欢迎与我们联系,共同探讨更高效的解决方案。

hnskjx.b2b168.com/m/